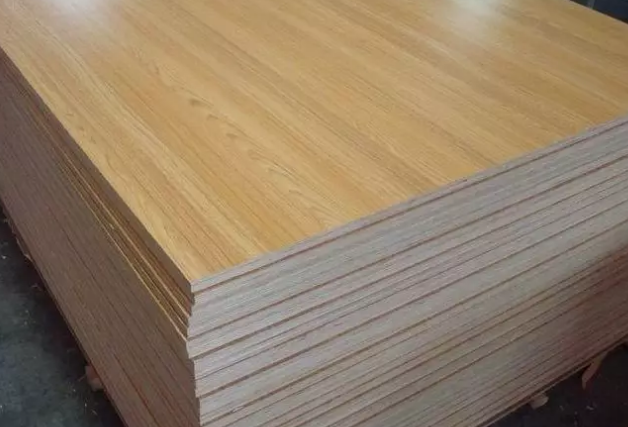

随着消费者对家具安全的要求的逐步提高,传统人造板甲醛释放量超标的言论甚嚣尘上,板材制造商绞尽脑汁,生产出更加环保的生态板,也叫免漆板或三聚氰胺板,实质上是浸渍胶膜纸饰面的胶合板和细木工板。

生态板的出现得益于欧洲浸渍纸行业的兴起,最初的三聚氰胺浸渍纸饰面是在高密度纤维板上进行,对基材的密度、均匀性和板面平整度要求非常高,且需要采取高温高压短周期的生产工艺。

生态板是在浸渍胶膜纸饰面人造板基础上发展形成的一种新型装饰板材,以胶合板和细木工板为基材,利用平衡层和缓冲层单板,调整胶合板或细木工板的表面平整度以及板间的密度差异后,再进行三聚氰胺浸渍纸饰面,采用低温低压长周期的工艺生产。

浸渍胶膜纸饰面胶合板和细木工板有较高的尺寸稳定性、良好的装饰性和环保性,免漆耐磨,防水防潮,耐高温耐腐蚀,具备许多天然木材所不能兼备的优异性能,因而受到消费者的喜爱。

浸渍胶膜纸饰面胶合板和细木工板的结构

浸渍胶膜纸饰面胶合板和细木工板为7层对称结构:中间基材为多层胶合板或细木工板芯,基材两边依次铺放平衡层、缓冲层和三聚氰胺胶膜纸。

其中平衡层常用1.7-3.0mm的杨木或桉木单板,缓冲层常见板材为0.6-1.0mm的杨木单板或重组装饰单板,胶膜纸是浸渍了改性三聚氰胺甲醛树脂或脲醛树脂的装饰纸。

要想生产出合格的浸渍胶膜纸饰面胶合板和细木工板,必须对基材、薄板及浸渍胶膜纸这三类原材料严格把控。

基材要求厚度均匀一致、板面平整光洁;外观质量和多层胶合板的胶合强度达到国标要求;基材含水率控制在6%-16%。

尽量用整张单板,拼板的接缝缺陷会反映在浸渍胶膜纸饰面胶合板和细木工板表面。

薄板起到平衡缓冲的作用,也可以在一定程度上遮盖基材的缺陷。

薄板的要求与基材基本一致,另外最好选择色差较小的薄板,避免浸渍纸颜色较浅时无法遮盖色差。

检验控制浸渍胶膜纸的质量有两种方法:

明火检验法

在购买浸渍胶膜纸时,打开包装,横向撕下一条约30 cm宽的浸渍胶膜纸,取左中右3个点,在浸渍胶膜纸的下方用打火机起火,用内焰对着浸渍胶膜纸的左中右3点进行燃烧,观察燃烧点的起胶量和树脂的散开程度。

若是起胶量比较多说明浸胶量比较足,树脂散开的速度快和范围大说明树脂的流动性能好;

反之,说明浸胶量不足,树脂的流动性能较差。

报告佐证法

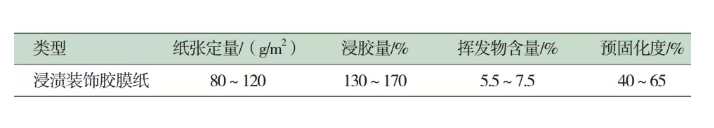

要求浸渍胶膜纸生产厂家提供浸渍胶膜纸的检验报告。

浸渍装饰胶膜纸主要性能指标一般控制在如上图范围内,比较有利于浸渍胶膜纸饰面胶合板的压贴。

浸渍胶膜纸饰面胶合板和细木工板的生产工艺

浸胶后的胶膜纸需要进行预固化,即先进性一定程度的干燥,一般预固化度以40%-60%为宜,不得低于10%或高于70%。

目前,浸溃胶膜纸的饰面生产工艺有两种:直贴工艺和复贴工艺。

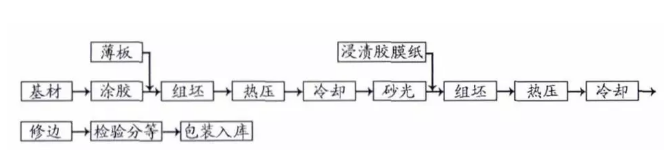

直贴工艺

直贴工艺是先将基材和薄板热压胶合、定厚砂光后,再与浸渍纸压贴到薄板表面,即“一次覆膜法”。

▲浸渍纸直贴工艺流程

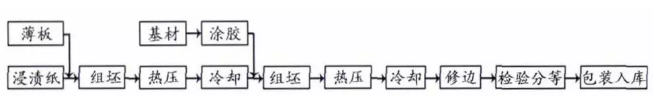

复贴工艺

复贴工艺是先将浸渍胶膜纸和薄板进行热压,之后再压贴到基材的两面,即“二次覆膜法”。

▲浸渍纸直贴工艺流程

最初的生产大多采用覆贴法,随着客户对产品质量要求的提高,直贴法工艺逐渐占据主导。

直贴工艺的优点:

对平衡单板和缓冲单板的平整度和表面质量要求相对较低,允许通过砂光和修补等后续工序弥补;

热压温度相对提高,浸渍胶膜纸表面光亮度增加,碳化现象得到控制;

胶黏剂反应充分,板材的甲醛释放量降低;

二次热压时表层厚度相对较小,表面“阶梯泡”大幅度减少。

直贴工艺的缺点:

热压次数多、时间长、能耗高、功效低、中间库存大等。

浸渍胶膜纸饰面胶合板和细木工板的外观缺陷

浸渍胶膜纸饰面胶合板和细木工板常见的外观缺陷有板面干花、表面波纹、表面龟裂、表面斑污、表面孔隙、板面湿花等。

板面干花

板面干花也称白花,是指产品表面存在不透明的白色斑点。

干花是生态板的主要缺陷之一,主要原因是基材在制备过程中,内部有缝隙或者结疤等缺陷,在热压过程中对表面浸渍胶膜纸产生的应力不一致,反映到表面则形成缺陷。

表面波纹

表面波纹是生态板特有的表面缺陷,就是从板面看有波浪状的纹理存在。

表面波纹产生的主要原因是基材内部在单板拼接时或者细木工板内部小木条之间存在缝隙,热压后内部缺陷反映到表面上就形成了凹凸。

要想解决表面波纹缺陷,就要严把基材质量关,减少或消除内部质量缺陷。

表面龟裂

表面龟裂是生态板普遍存在的缺陷。

在外部温度变化时,基材发生干缩湿胀,而表层的浸渍胶膜纸的伸缩与基材不一致,因此导致表面裂纹的产生。

热压时间过长、热压温度过高使浸渍纸固化过度;基材含水率太低,都会造成基材与饰面层收缩力不同,表面龟裂。

表面斑污

表面污斑是原纸中的尘埃、印刷时出现的油墨迹,以及加工过程中杂物等造成的装饰缺陷。

产生表面污斑的主要原因,一是浸渍胶膜纸原纸有质量问题,比如原纸本身粘附尘埃、油墨迹等污斑;二是浸渍胶膜纸受到污染,比如胶膜纸在生产过程中受到油渍等污染;三是热压模板表面粘有污染物。

表面孔隙

表面孔隙是产品表面针孔状缺陷。

表面孔隙产生的主要原因是浸渍胶膜纸有质量问题,如浸胶量太大、挥发物含量低、预固化度过高或浸渍胶膜纸表面有胶泡。

板面湿花

板面湿花也称水渍,是产品表面存在的雾状痕迹。

对于浸渍胶膜纸饰面胶合板和细木工板来说,湿花缺陷在产品中存在,但是不普遍。

浸渍胶膜纸挥发物含量较高,预固化程度偏低;热压温度偏低,时间偏短;基材含水率过高都有可能导致板面湿花的现象。

同步对纹技术的应用

浸渍胶膜纸配合特定的热压模板能给人以良好的质感。

目前市场上出现的模板有光面模板、微麻模板、细麻模板、弦切纹、径切纹、同步对纹和一些特殊花纹,如玫瑰花、百合花和银杏叶等花纹的模板。

同步对纹技术是指采用高清拍照系统和精确定位仪器设备,将印刷木纹纸上的纹理和钢模板上的纹理同步重合的技术。

同步对纹是指模板上的花纹与浸渍纸上的花纹是吻合的,将模板压贴在浸渍纸上形成凹凸有致的沟槽,模仿实木的视觉效果。

同步对纹技术的出现,一方面把原有的平面印刷木纹表现方式,改为立体的木纹同步压制感观表现方式,增强了直观视觉真实的木纹效果;另一方面有效的降低了真实木纹的板式家具制造成本。

同步对纹技术是近20年来饰面人造板短周期压贴技术的一个重大突破,在同步对纹技术的发展中,设备上已经实现了全自动化,功能上实现了从单面压贴到双面压贴的飞跃,精确度和效率也得到了很大提升。

总结

浸渍胶膜纸饰面胶合板和细木工板作为我国生产企业自己创制的产品,拥有优良的特性,该在室内装修、家具行业的市场占有比例越来越高。

但是浸渍胶膜纸饰面胶合板和细木工板发展时间较短,部分企业在产品质量上还存着或多或少的问题,亟待进行技术革新和提高。