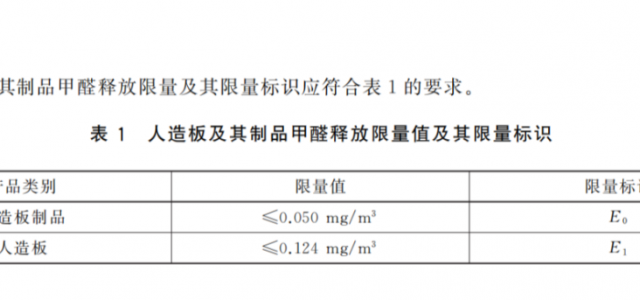

浅析人造板行业废旧木材清洁分选

在“双碳”战略背景下,针对我国人造板行业废旧木材资源利用难题,研究提出了3种不同废旧木材的清洁分选工艺流程。主要阐述废旧木材中的磁性金属、非磁性金属以及塑料、橡胶等杂质的分选剔除工艺方法,为人造板行业绿色生产提供了理论支撑和技术解决方案,推进木材资源高效利用,助力“双碳”目标实现。

近年来,我国人造板生产线规模越来越大,木质原料成本上升,导致企业生产成本增加。此外,我国每年产生的废旧木材数量庞大,根据资料统计,2023年我国产生的废旧木材约为9 000万t[1]。越来越多的人造板生产企业开始研究利用废旧木材作原材料,循环利用木材以降低原材料成本。

目前,人造板行业使用比较多的废旧木材主要为建筑模板、碎单板和端头料等,需要将其中的沙石、橡胶、金属、塑料等杂质去除[2],研究废旧木材清洁分选技术,对推动人造板行业可持续、绿色发展,推进废旧木材循环利用具有重要意义。

1 废旧木材清洁分选工艺流程

1.1 建筑模板

建筑模板主要使用木材制作,但是中间含有铁钉、不锈钢碎片、沙石等杂质,图1为建筑模板及破碎后实景。

图1 建筑模板及破碎后实景

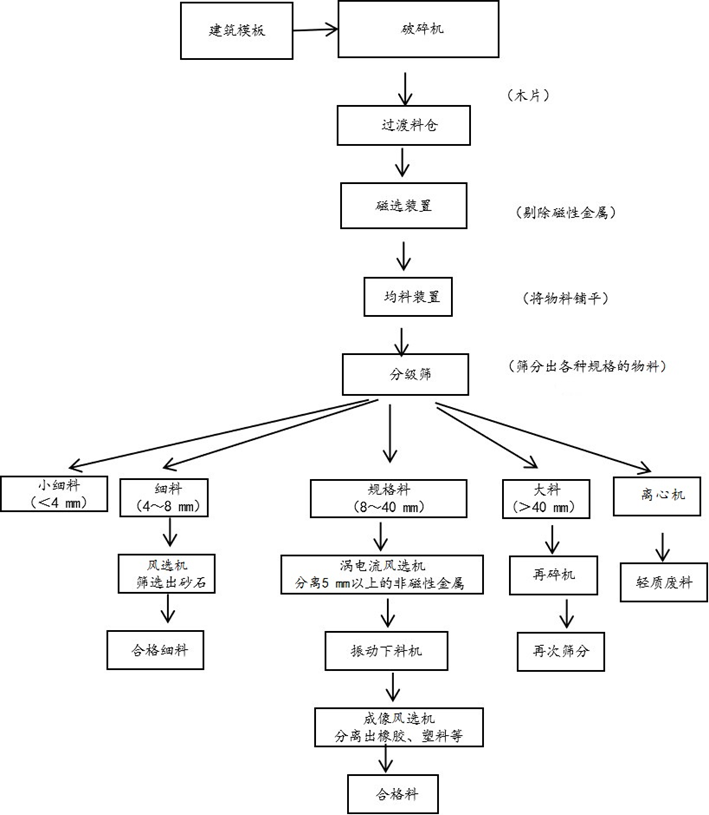

建筑模板清洁分选工艺流程如图2,先将建筑模板破碎成大料,然后通过分级筛筛分为小细料、细料、规格料、大料和轻质废料;小细料直接送进锅炉燃烧,细料通过风选去除沙石,规格料先通过磁选装置剔除铁磁物质,再通过涡电流检测、成像检测或者X光射线检测剔除非磁性金属、塑料和橡胶等,大料经过再碎机再碎后再次筛分。

图2 建筑模板清洁分选工艺流程

以上建筑模板清洁分选工艺流程的优点和特点:

1)经过破碎机破碎后的建筑模板颗粒更小,减少了后续加工设备的能耗,同时降低了设备运行时的负载压力,优化了生产工艺;

2)由于建筑模板特殊性,内部含有大量铁钉等金属,工艺流程增加磁选装置,大大提高磁性金属的剔除率;

3)通过均料装置有效将物料铺宽铺平,均匀快速进入下一个工序,并且能够提高分级筛的效率;

4)通过分级筛将破碎后的物料进行有效筛分,将小细料直接运至锅炉燃烧,细料通过风选机剔除沙石杂质,规格料经过涡电流分选、成像分选剔除非磁性金属、橡胶和塑料等,大料经过再碎后回送到系统再筛分,部分轻质物料通过风机吸走;

5)流程科学合理,使用和维护成本低;清洁分选效果显著,清洁率高,减少后续设备损耗;运行速度快,能够满足大产能需求。

1.2 碎单板

碎单板为木段旋切后的剩余物,常含有沙石、塑料等杂质,图3为碎单板及削片后实景。

图3 碎单板和削片后实景

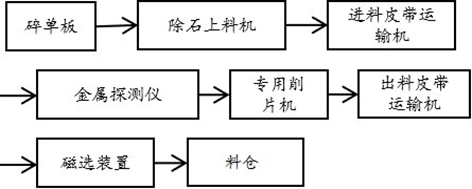

碎单板清洁分选工艺流程,碎单板通过除石上料机分离出石块和大重物,通过金属探测仪检测识别碎单板中的金属杂质,通过专用削片机将其削成木片,再经过专用设备加工成刨花或纤维,见图4所示。

图4 碎单板清洁分选工艺流程

以上碎单板清洁分选工艺流程的优点和特点:

1)碎单板通过除石上料机时,上料机可以有效地去除碎单板中的沙石和大重物,可以采用多级去除系统,剔除效果更好;

2)物料通过皮带运输机输送至专用削片机,在进入削片机前,经过金属探测仪检测,可有效识别碎单板中的金属杂质,避免金属异物对削片机刀具的伤害,延长刀具使用寿命;

3)针对碎单板专用削片机,独特的切削片角能保证优秀的木片形态,带有特定的强制进料系统,适用于碎单板原料,使生产效率提高,大大增大削片机的产能。

1.3 端头料

端头料主要为原木截断产生的头部或者尾部的剩余料,混有铁钉、沙石等杂质,图5为端头料及切削后实景。

图5 端头料和切削后实景

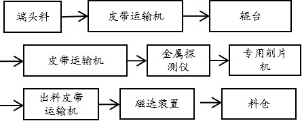

工艺流程为通过专用削片机将端头料切削成合格的木片,再经过专用设备加工成刨花或纤维,见图6所示。

图6 端头料清洁分选工艺流程

以上端头料清洁分选工艺流程的优点和特点:

1)端头料通过皮带运输机输送至辊台运输机,在输送过程中利用辊台的分离功能,有效去除沙石、树皮等杂质,提升物料纯净度;

2)去除沙石、树皮等杂质后的端头料由皮带运输机送经金属探测仪,检测剔除其中的金属杂质;

3)核心设备是特制的削片机,其喂料辊采用齿形结构,和进料装置配合对端头料强制进料,能更好地使得端头料进入到削片机的切削腔内,能耗低、自动化程度高、生产效率高。

2 环式长材刨片机的进料理料系统

废旧木材中含有大量杂质,主要为磁性金属、非磁性金属、沙石和塑料等。针对这些杂质,研究出了高效的分离和处理方法,并不断优化处理技术,提升清洁效率。

2.1 磁性金属的处理方法

在废旧木材中的磁性金属,比如铁钉、钢制连接件、含铁合金废物等,其处理方法主要是使用磁选装置。磁选装置的原理是基于材质磁性差异,通过磁场力与机械力协同作用下实现分选。

磁选装置一般由外圆筒系统、半个吸附永磁体的芯轴系统、驱动系统等组成,在工作过程中,芯轴系统保持静止,外圆筒系统旋转将被永磁体吸附在圆筒外圈的磁性金属带至不受磁场力的区域,剔除磁性金属。

磁选装置的优点和特点:1)通过调整磁通量可以提高废旧木材中的磁性金属剔除率;2)增减磁选装置中磁性辊筒的数量,可以调整处理木料的数量;3)结构较为简单,方便维护。

2.2 非磁性金属和沙石、塑料等的处理方法

在废旧木材中的非磁性金属,有铝、铜、不锈钢等,还有沙石、塑料等主要采用涡电流检测、X光射线检测和成像检测分选。

2.2.1 涡电流检测

涡电流检测是利用电磁感应原理剔除废旧木材中的非磁性导电金属,涡电流检测装置通常为一个旋转的磁性辊筒,磁性辊筒由永磁体、导磁内筒、传动外筒及驱动系统组成,通过电气控制调整驱动系统的转速大小,会在磁性辊筒周围产生交变磁场,非磁性导电金属杂质在其感应处涡流,涡流产生反向磁场,导致排斥力,使非磁性金属从废旧木材分离出来,达到检测效果。

涡电流检测的优点和特点:1)可有效去除废旧木材中的非磁性导电金属,如铅、铜、锌等。2)适用于高电导率低密度物质与低电导率高密度物质及导体与非导体之间的分选, 因设备装有永久磁体, 在分选之前原料须磁选除铁, 避免铁磁性物质因涡电流而产生高热损害设备。3)可以分选不锈钢,需要根据其材料特性、形状结构、表面质量、化学成分等不同因素进行综合考虑,根据不锈钢材料的不同特性进行技术调整,选用不同参数的涡电流分选机,在分选的过程中会存在漏选的情况。

2.2.2 X光射线检测

X光射线检测通常为X光射线源发出X光射线,穿透废弃物激发物质发出不同波长的荧光;X光射线对于物质密度越小,厚度越薄,穿透性越强;通过透视摄像,然后对图片进行处理分析对比,利用软件做物体成像(成像需着色区分有机物,混合物,无机物),识别出异物将其去除。

X光射线检测的优点和特点:1)可检测出废料中的金属、混凝土、橡胶等异物;2)穿透能力强,准确率高,但是物料的堆高要求高,废弃物检测最快速度≤3 m/s,具体如图7所示。3)包扎带和橡胶块比较难识别出来;4)X光辐射对人体有伤害,需要注意防护。

图7 X光射线检测效果示意图

2.2.3 成像检测

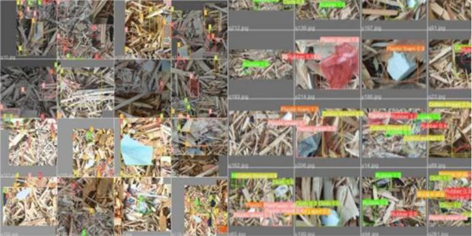

成像检测通常采用基于棱镜分光的多CDD彩色高速线阵相机,在高曝光的光源照射下,快速成像,对比(如颜色、形状、纹理等),杂质需大于10 mm×10 mm,分析出废旧木材中的非磁性金属,再通过阀门将其精准排除。

成像检测的优点和特点:1)运输物料速度最快可达5 m/s,对物料拍照识别分析最快响应时间为3微秒,见图8所示。使用了全新的LED光源照明系统,单条LED光源光强可达20 000流明,光源线性均匀度好,成像的图像一致性好、色彩还原性好;对于消除阴影、提高黑色异物和黄色异物的检出率更加有效。

图8 检测效果示意图

2)采用独有的嵌入式FPGA+DSP图像处理技术,大大提高了运算速度,增加系统的稳定性,先进算法融合了颜色、形状、纹理等杂质特征参数,对麻绳、黑胶皮、绿胶皮、黄色纸壳、传送带碎片等杂质的剔除效果更好。

3 结束语

针对废旧木材再生利用领域,创新性地开发了基于物理特性筛选废旧木材中的金属、塑料、橡胶等杂质,构建了废旧木材再生利用的清洁化生产关键技术。该技术突破实现了人造板原料中杂质的高效精准分离,有效促进了木材加工产业链的闭合循环,为木材工业的低碳化转型提供了可量化的技术路径,助力我国碳达峰碳中和目标的实现。

参考文献:略

赵立,李夏,程海平

镇江中福马机械有限公司