材料创新是给行业带来持续活力的永恒主题。特别是对于家居产品而言,无论是设计的呈现、功能的打造,还是质量的稳定、品质的提升,都离不开纷繁复杂的各种原辅用材。

人造板材是现代家居最为基础和重要的材料之一,从某种程度上来说,是人造板材构建了以定制家具为代表的当代居住空间。随着时代变迁与技术迭代,人造板的内涵与种类获得极大丰富,市场需要更加环保、更加稳定、更加可持续的人造板产品。

本文将介绍一种新型多层板,其在选材、工艺、结构、环保等方面,有较为突出的改进与创新,可作为高品质饰面板的基材来加以使用。

01 人造板面临的诸多挑战

人造板的种类有很多,其中又以纤维板、刨花板和胶合板(多层板)为主,俗称大芯板的细木工板近年来也受到追捧,这四种板材占据了绝大部分的人造板市场。其它类型的板材则多为上述四种板材的改良与创新。

不同类型人造板的差异主要集中在“基本构成单元”的不同,同样取自木质原料,却有纤维状、刨花状、单板状、木条状的多种形态,通过粘合与压印,最终形成不同种类的人造板材。

但不管是何种类型与结构,人造板面临的挑战始终在“需要不断提高板材品质”,包括板材的“抗变形能力、握钉力、吸水膨胀率、甲醛释放水平”等,这些特性决定了板材是否足够环保、足够稳定而耐用。

随着消费升级和市场成熟度的上升,对板材性能也提出更多且更高的要求,比如板材表面要足够平整,以实现更好的饰面效果;大幅面板材要不易变形,可以做超高门板来使用等等。

总之,如今人造板更多比拼的是综合实力,体现的是整体性能,“结构更稳定、平整度更高、更加抗变形、更耐水防潮、更加环保”的板材,才是充满竞争力,不惧挑战的新时代人造板产品。

02 饰面多层板的技术迭代

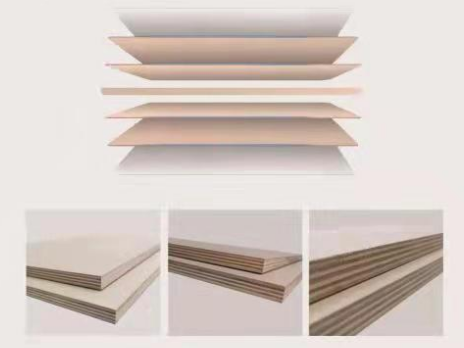

多层板是原木经旋切或刨切成单板,涂胶后按相邻层木纹方向垂直组坯胶合而成的多层(通常为奇数)板材,具有强度高、结构稳定等特点。但多层板用于饰面板时,需要在板材表面压贴饰面材料,因此对多层板最外层材料的性能提出了更高要求。

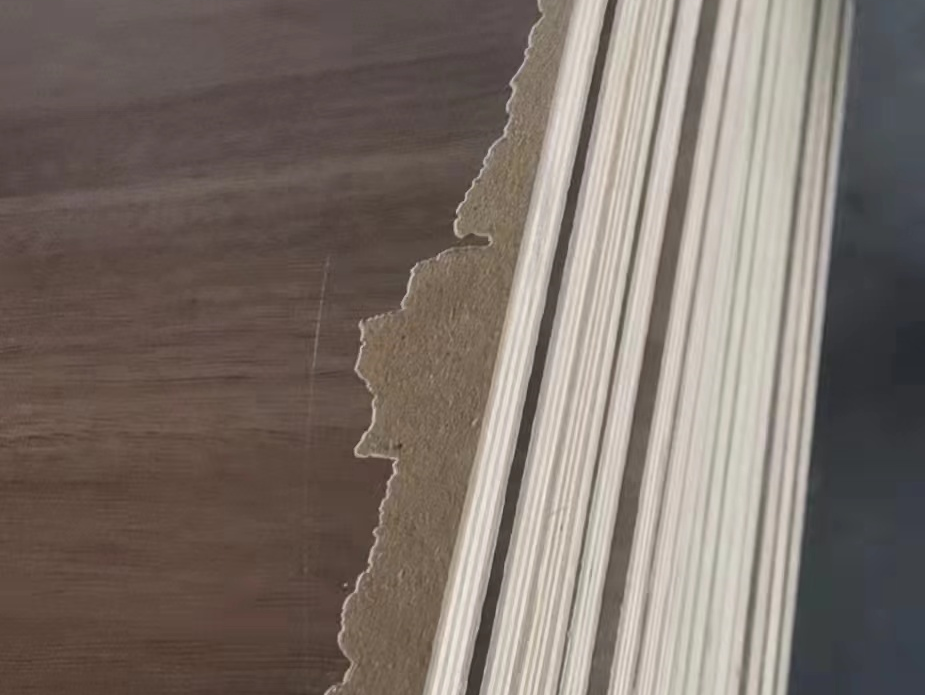

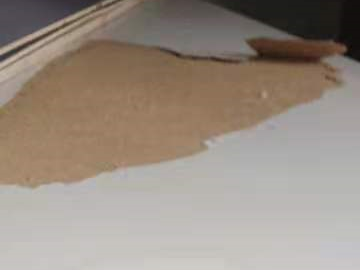

如果多层板最外层的选材和工艺处理不当,会导致“表面碳化、空洞、龟裂”等现象,贴面后还会产生“空洞、开层、变形”等影响表面平整与美观的问题。

我们以某企业生产的饰面多层板为例,其通过三代产品的技术迭代,一步步将问题解决,看当前技术创新与工艺改良给饰面多层板带来的变革力量。

①可饰面多层板一代产品

产品以杨木大皮,科技木面皮饰面

杨木大皮只能用多年生长的粗壮杨木皮旋切而成,对原料要求很高。经过板材行业三十多年高速发展,大径材严重短缺,目前只能改用小径杨木。但小径木需要拼接,会导致产品碳化、空洞、龟裂等质量问题。

此外,因天然林木生长特性,刨切木皮具有无可避免的横向收缩性,导致产品经常出现表面“阴阳木”、干巴、斜丝、表面碳化等现象。

另一方面,由于需要对杨木大皮进行漂白,因此在加工过程会对水、土壤造成不可恢复的化工污染。

②可饰面多层板二代产品

改用中密度薄板代替杨木大皮

中密度薄板替代杨木大皮,解决了一代产品部分龟裂、碳化现象,但因需多次热压,复贴后质量不易控制,产品仍出现空洞、开层、变形、表层碳化、底层缺陷、暴露毛刺等问题,影响板材的平整度。

此外,由于胶合强度的需求不能完全使用仿生无醛胶,对产品甲醛释放控制不利。又因多次热压压贴,造成能耗、物耗大,成本高。

③可饰面多层板三代产品

采用连续平压一次成型工艺

这一代的饰面多层板,利用国内先进的连续平压成套装备,在基材上下自动铺装高标准木质纤维,一次热压成型,使生产标准化、质量稳定,避免了多次热压的能耗、物耗,节约了人力成本。

这种做法解决了传统基材厚度尺寸偏差大,平整度差,厚薄不均,以及所出现的饰面材料的龟裂、开层、变形、表层碳化、底层缺陷暴露等问题。

03 新型木质重组可饰面多层板

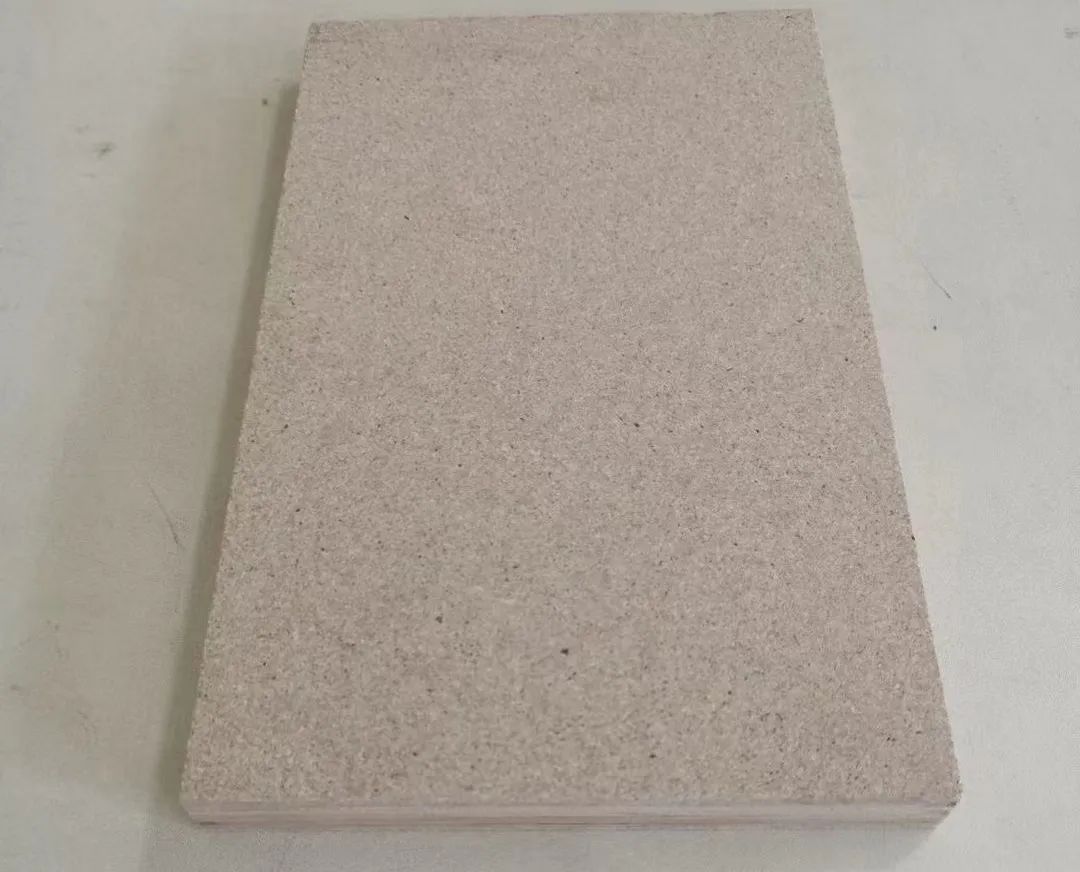

上述的多层板三代产品,是一种新型木质重组可饰面多层板,也被称为“松香聚能板”。简单来说,就是在多层板表面用连续平压线技术,在表铺了一层细表面颗粒,是集多层板和颗粒板的优点于一身,多层板和颗粒板完美结合,必将颠覆传统可饰面多层板,优势如下:

①表面性能优越

表面为实木颗粒,平整度好、硬度高且耐高温,可以像颗粒板一样压贴,一张聚能板压贴费比多层板省7元。聚能板表面不易龟裂,能适应较大的室内外温差,是北方客户喜欢多层实木板的福音。

②整体质量稳定

聚能板的厚薄均匀度更好,无碳化,不易蹦边,不易变形,边部层次感好,外观更接近实木。使用国内顶尖亚联平压线技术,苏福马砂光机,板材整体稳定性更好。

③环保与用材

聚能板的表面使用万华MDI胶,材质新西兰松木,防水性型更好,水泡膨胀率比正常多层板还要低。可实现批量化生产,环保更好,达到日本F4星。

04 写在最后

以可饰面多层板为代表的人造板产品,正通过不断的技术迭代与工艺创新,实现更稳定的品质、更全面的性能,来满足更多元的需求、更丰富的场景。松香聚能板是其中代表,既是对传统人造板的继承,无疑也是一种颠覆。