长材刨片机原先的滑座行走控制系统控制的滑座行走过程不稳定,容易造成滑座前进快到位时出现爬行或者卡顿的情况,导致生产停顿,影响刨花产量。另外在切削室内木材比较多时,会出现切削速度降低的情况,导致刨花的质量不稳定。针对存在的问题对控制系统进行改进升级,利用全新的高响应控制器采集运行数据,对滑座前进进行全闭环控制,同时通过新增的安全阀组提高滑座行走的安全性。通过验证,改进升级后的控制系统达到了减少故障率,稳定刨花产量和质量,提高滑座行走安全性的目的。

长材刨片机是定向刨花板生产中制作长刨花使用的重要设备,可以刨出厚度均匀、长度合适的长刨花[1]。对于定向刨花板生产线中刨花制备工段的BX49系列长材刨片机滑座,原先的行走控制系统利用某品牌控制器和西门子PLC配合,对滑座的进退进行简单的端到端非全闭环控制,在这种控制系统下滑座的行走速度和滑座位置以固定曲线模型运行,在一定生产环境下可以控制滑座稳定行走。但是当生产环境出现较大变化后,滑座的行走就会出现不稳定现象,当切削室侧面堆积的木材比较多时,滑座在切削接近前进到位时会出现爬行或者卡顿的情况,导致整个切削周期大幅度延长,严重时导致滑座无法前进到位完成切削动作,需要操作员手动操作干预,影响设备的正常运行,进而导致刨花产量下降;当切削室堆积的木材分布不均时,滑座前进切削的速度无法保持稳定,导致刨花的形态不稳定,厚薄不一,主电机电流不稳定[2];原先的控制系统没有安全阀组,在设备出现紧急情况时无法快速停止滑座的行走动作。为了避免上述问题的出现,对控制系统进行改进升级。

控制系统改进升级主要内容包括3部分,一是高响应比例阀控制器,二是安全阀组,三是PLC控制器和控制系统的数据交互。

1 高响应比例阀控制器

1.1 比例阀控制系统改进升级之前的状态

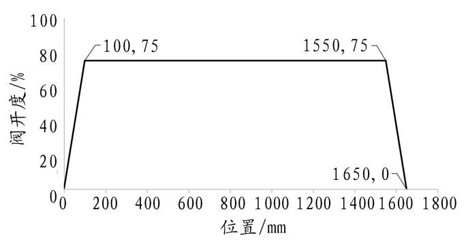

改进升级之前的控制系统的控制模式为滑座比例阀的流量根据滑座的实时位置进行调整,调整模式按固定的曲线模型变化(见图1)。

图1 改进前的控制方式运行模型

改进前的控制模型是一种端到端非全闭环的运行方式,基于设定好的程序去运行。在此控制模式下无法根据外部生产环境的变化实时调整比例阀的流量,导致滑座在切削过程中无法保证以稳定速度运行,切削出来的刨花形态厚薄不一,如曲线模型所示,在接近前进到位时,滑座比例阀的流量大幅度下降,如果此位置切削室内有木材,滑座将很难前进到位完成切削动作,最终可能导致设备生产中断,影响设备的产能。

1.2 比例阀控制系统改进升级调整方案

改进升级之后的系统选用新品牌高响应的比例阀控制器,新系统滑座行走采用全新的控制模式,改进升级内容有以下3点:

1)滑座行走控制模式。

新系统放弃原系统以固定曲线模型调整滑座速度的模式,滑座行走速度采用全闭环PID自动调整模式,用户只需根据工艺要求将需要的滑座行走速度通过SCADA操作界面进行设置,高响应控制器通过采集实时位移值,利用自身计算能力快速计算出滑座行走的实时速度,并与设定速度进行对比,根据实时速度和设定速度的偏差值快速调整比例阀的开度[3],以保证滑座以设定速度稳定行走,此种控制模式避免了外部生产环境变化导致滑座前进爬行或卡顿,刨花形态厚薄不一等问题,减少设备故障率,提升刨花的产量和质量。

2)滑座后退开环功能。

原系统的后退采用预设速度非全闭环控制,滑座后退以固定曲线模型调整速度,速度根据滑座位置固定变化,无法在外部环境变化时做出自适应调整,最后的结果就是每次都超过了原点位置才停止。新系统滑座后退采用全闭环PID自动调整模式,控制器能采集实时位置数据,当靠近原点时能通过位置控制模式自动调整比例阀开度改变当前速度,以保证在原点位置准确停止。另外还开放一个开环设定功能给操作人员,当操作人员在SCADA界面上选择了后退开环模式后,滑座后退速度将采用开环控制模式,该模式在保证滑座行走精度和安全的前提下,提升滑座后退的速度,减少滑座后退时间,缩短整个切削周期,提高设备生产效率。

3)新增校验、测试、检修功能。

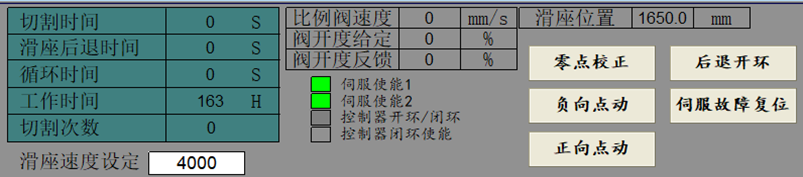

新系统增加了零点校正、正向点动、负向点动等辅助功能,方便调试和检修工作。新增的正负向点动功能,在新设备调试或者设备维修期间,可以将滑座以固定缓慢速度往需要位置移动,保证了调试和检修时设备的安全性;新增零点校正功能,在调试或者后期现场维护工作中需要重新校正滑座零点时,无需调整PLC程序或者控制的设置值,只需在SCADA上登录相应权限的账户解锁零点校正功能按钮,再配合正负向点动功能将滑座缓慢移动到机械实际零点位置,按下零点校正按钮即可将当前位置设定为设备新零点,使原本复杂繁琐的工作简单化(见图2)。

图2 新控制系统增加显示和控制按钮

2 安全阀组

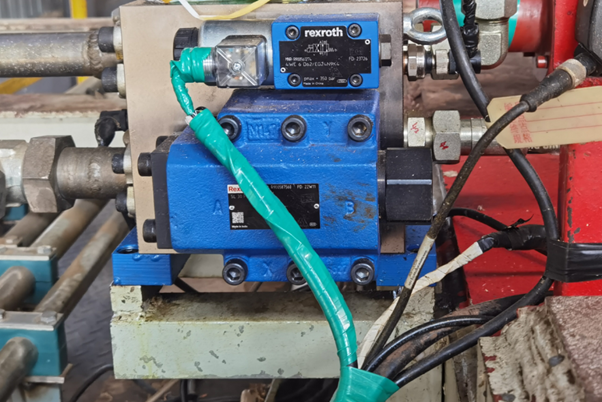

原系统的阀组上未安装安全阀组,将比例阀和阀块底座直接连接,无法将液压油和比例阀完全隔离开,当出现紧急情况时无法快速切断比例阀的供油。

新系统在阀块底座和比例阀中间增加了安全阀组,通过程序自动控制,可以将比例阀和液压油快速隔离。设备正常运行时,安全阀得电,将液压油供给比例阀,满足滑座行走的需求;当出现威胁到设备安全的紧急情况时,安全阀失电,快速切断比例阀的供油,保证滑座快速停止并保持位置不变,避免由于滑座自由移动导致的设备二次损坏,提高了设备的安全性(见图3)。

图3 新控制系统增加安全阀组

3 PLC控制器和控制系统的数据交互

原系统比例阀控制器与PLC控制器采用PROFIBUS DP通讯方式,此方式成本高且容易受到外部环境干扰,数据交互不稳定,容易出现报警停止设备的情况。

改进升级后的控制系统,高响应控制器与PLC采用成本低且稳定的PROFINET通讯方式,新控制器的循环周期比原先的控制器大大缩短,能够更快更准确地接受现场传感器的数据,通过自身计算能力将数据进行计算处理,保证滑座行走速度PID自动控制的准确性。

同时增加了比例阀控制器和PLC系统之间交互数据的数量,新增了滑座实时速度、比例阀开度设定值、比例阀开度反馈值,这些数据被数据监控软件采集并在电脑上显示滑座运行时的数据曲线图。通过这些数据操作人员可以实时了解滑座行走的状态,技术人员可以分析这些数据,做出优化调整,在出现故障时可以根据曲线变化判断故障原因。

4 改造升级效果

改造升级后的滑座控制系统,采集了滑座运行时的位移变化曲线,通过闭环位置控制,前进时控制器动态调整比例阀开度,让滑座以设定的速度稳定移动,避免之前系统出现的爬行或者卡顿现象,减少设备的故障率,提高设备的生产效率和产能,同时避免由于切削室内木材堆积密度不一样导致滑座切削速度不一致的问题,解决了刨花形态厚薄不一的问题,提升了刨花的质量。后退时控制器能够快速后退,并在接近后退到位位置时,能够以位置控制方式快速调整阀开度,稳定定位停止在原点,实现了设备移动时进退速度稳定,停止时定位准确可靠。

改造升级后增加的安全阀组,确保在紧急情况下可以及时停止滑座的行走动作并将滑座保持静止,避免设备损坏的可能性,提高了设备安全稳定性。

改造升级后增加的辅助功能,给设备调试和后期维护带来极大便利,提高设备在此期间的安全性,增加的数据显示便于操作人员实时了解滑座的行走状态,出现故障时方便技术人员分析数据找到故障点。

5 结语

目前,已在多个刨花板厂按该方法完成现场改造,相较于未改造的设备有更好的生产效果。该改造升级方案优点在于,利用高响应控制器快速循环周期及高性能的计算能力,快速准确采集现场传感器数据并进行分析计算,根据计算结果快速对比例阀进行控制调整,保证滑座按照工艺要求的速度稳定运行,解决滑座前进爬行、卡顿,刨花形态厚薄不一等问题,降低设备故障率,提高刨花的产量和质量,降低不合格刨花含量,减少生产设备能源消耗,提高生产效率。

参考文献:略

长材刨片机滑座行走控制系统改进升级

邹美兵,王超,项羿,季顺

镇江中福马机械有限公司