摘要:

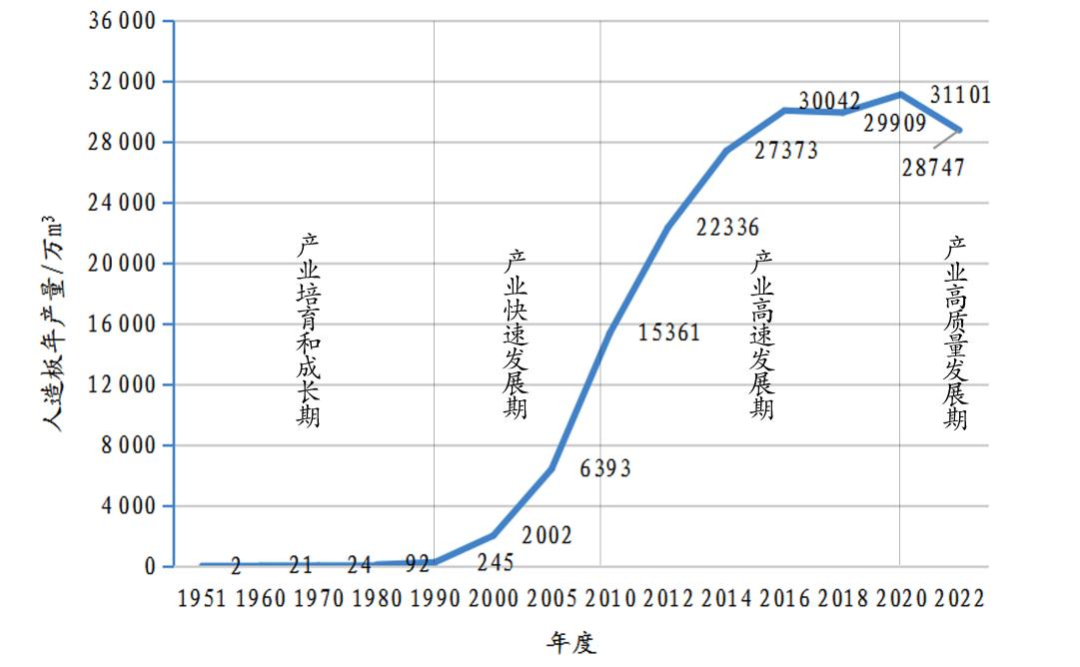

人造板工业是木材综合利用、高效利用和高值化利用的重要途径。人造板原料来自可再生的森林资源,其生产过程的碳排放远低于钢材、塑料、水泥等材料。发展人造板工业不仅可以缓解我国木材供需矛盾,助力我国“碳中和”目标实现,而且还能提高营林效益、推动人工林建设、改善生态环境。本文简要回顾了我国人造板工业100年来的发展历程,从产业发展速度和质量的视角,提出我国人造板工业的发展分为4个阶段:培育和成长期(1920—1990)、快速发展期(1991—2008)、高速发展期(2009—2020)和高质量发展期(2021至今)。前3个阶段我国人造板产量年平均增速分别为3.5万m3、507万m3和1 087.6万m3。重点比较分析了胶合板、刨花板和纤维板在我国人造板工业发展过程中的历史地位和变化。文章还对我国人造板工业的未来发展进行了展望,认为挑战和机遇并存,高质量发展和绿色循环低碳发展是我国人造板工业未来的发展方向和必由之路。

人造板是以木材或非木材植物纤维为主要原料,加工成各种材料单元,施加或不施加胶黏剂和其他添加剂,组坯胶合而成的板材或成型制品,主要包括胶合板、刨花板、纤维板及其表面装饰板等产品[1]。人造板工业是木材综合利用、高效利用和高值化利用的重要途径,也是将“绿水青山”转化为“金山银山”的最直接和有效方式。生产1 m3人造板消耗1.2~2.0 m3木材,但其使用价值相当于3.5~5.0 m3的原木。森林作为陆地生态系统的主体,是陆地生态系统中最大的碳库,我国森林碳储量超过92亿t,木材及木制品是其利用的延伸,在《京都议定书》中木材及木制品被规定为抵消国家温室气体排放的重要手段,具有储碳、减排两大作用,对森林生态系统和大气之间的碳平衡起着至关重要的作用[2]。人造板原料来自可再生的森林资源,其生产过程的碳排放远低于钢材、塑料、水泥等材料。因此,大力发展人造板工业不仅可以缓解我国木材供需矛盾,维护木材安全,助力我国“碳中和”目标实现,而且还能提高营林效益、增加农民收入、促进农村就业、推动人工林建设、改善生态环境[3]。此外,人造板工业作为我国的传统产业和民生产业,与人们的居住与生活环境息息相关,一定程度上直接关系到“人们对美好生活向往”的实现。

1 我国人造板工业发展历程

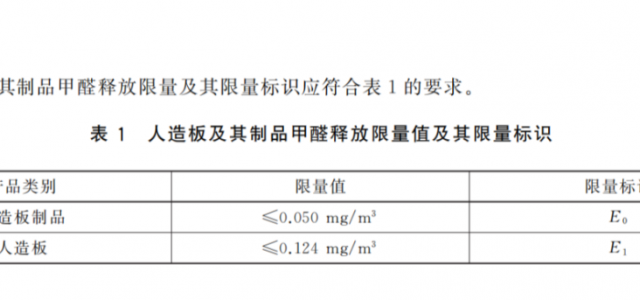

我国人造板工业始于20世纪20年代,迄今已有100年的发展历史。纵观我国人造板工业发展历程,笔者认为大致可分为4个阶段,如图1所示。

图1 1951—2022年我国人造板历年产量及发展阶段

1.1 人造板工业1.0时代:产业培育和成长期(1920—1990)

我国人造板工业发端于胶合板生产。我国第一家生产胶合板的工厂创立于1920年,该厂是由俄国人伊凡诺夫和法国人布诺利合伙开办的一个名为“天津粘镶木片事业”所属的胶合板厂(天津胶合板厂前身),使用德国设备,木材原料最初来自苏联,后改用我国东北椴木,胶黏剂为德国进口血粉调制而成,产品主要为包装箱用胶合板,年生产能力不到3 000 m3,这是在中国土地上诞生的第一个胶合板厂,也是中国人造板工业的开始[4-5]。1924年,波兰人格瓦拉斯基在哈尔滨香坊区创建了“格瓦拉斯基胶合板厂”(国营松江胶合板厂前身)。1926年,英商祥泰木行创建了上海第一家胶合板厂“祥泰胶合板厂”(建设人造板厂前身)。1932年,由俄国商人乞德来尼发起,与其他几名外国人合伙在上海开办了“精艺木行”,其下属精艺锯木厂(上海木材一厂前身)产品为锯木、胶合板等。1939年,日商山野在上海闸北开办了“扬子江木材株式会社”(扬子木材厂前身)。1939年伪满洲国政府的大陆科学院开设了年产8万张胶合板的胶合板试验工厂(长春胶合板厂前身)。1942年国民政府航空委员会在成都的中国航空研究所建设了“层板制造厂”(成都木材综合加工厂前身)。截止到1949年新中国成立,我国只有胶合板企业,尚没有构建成完整的人造板工业体系。当时全国有胶合板厂约20家,总产量约为16 900 m3。生产用胶黏剂主要为血胶、豆胶和干酪素胶,其中血胶主要用于湿热法生产,豆胶和干酪素胶主要用于冷压法生产。产品主要为包装箱用胶合板和家具用胶合板,部分企业生产过少量的航空用胶合板。

建国初期,国家百废待兴,人民政府为了适应国民经济恢复和发展的需要,通过没收官僚资本为国营企业,或采用公私合营等方式,先后将小型胶合板厂合并重组,同时新建了一批综合性木材加工企业,如北京市光华木材厂、北京市木材厂、上海木材综合加工厂、青岛人造板厂、广州鱼珠木材厂、黑龙江绥化木材综合加工厂等。这些综合性木材加工企业基本上都建有胶合板车间,同时还新建了一批胶合板厂,1966年我国胶合板产量已达150 425 m3。“文化大革命”时期,我国胶合板工业受到很大影响,发展缓慢,1976年全国胶合板产量为184 416 m3,10年时间年产量仅增加22.6%。1978年改革开放以后,我国胶合板工业出现了良好发展势头,全国各地投资新建一批胶合板厂。1983年我国第一家胶合板合资企业——中国江海木业有限公司的年产20 000 m3胶合板生产线在江苏无锡建成投产,1988年扩大到年产80 000 m3。其后青岛华林胶合板有限公司、光大木材工业(深圳)有限公司、嘉善金泉木业有限公司、南通合板工业有限公司、广州南洋合板工业公司等合资企业陆续建成,有力促进和推动了我国胶合板工业的发展[4-5],到1988年我国胶合板产量已达82.69万m3。

我国刨花板工业起步于20世纪50年代初期[6-9]。1953年,以细木工刨花为原料,上海扬子木材厂和上海木材一厂分别用血胶和豆粉胶制成了刨花板。1958年,北京市木材厂初步建成了自行设计和国产设备的刨花板车间,年生产能力5 000 m3。1965年开始采用脲醛树脂胶生产刨花板,产品性能和质量有一定的提升。1958—1971年间我国共有12家企业分别从瑞士、联邦德国和捷克斯洛伐克进口了全套或部分刨花板设备(其中挤压法刨花板设备3套)。我国在消化、吸收进口刨花板装备和技术的基础上,开始研制国产的刨花板生产设备并获得成功,在国内推广建设了100多条小型刨花板生产线,但是,由于这些进口和国产设备技术水平落后,大多数工厂不能正常生产,即使勉强生产出来刨花板,质量也很差,生产线被迫闲置或报废。1979年北京市木材厂从联邦德国比松(BISON)公司引进了一套较为先进的年产30 000 m3单层平压刨花板生产线,1981年正式投产。该生产线投产后,打破了我国刨花板产品质量低劣,长期不能推广应用的停滞局面。我国刨花板工业从20世纪80年代起才算真正开始发展。

据不完全统计,至1987年全国共引进普通刨花板设备17套、模压刨花制品设备1套。1990年南京木器厂从联邦德国辛北尔康普(Siempelkamp)公司引进的一套年产10 000 m3定向刨花板生产线建成。与此同时,沈阳重型机器厂和联邦德国比松公司签订了“年产5万m³刨花板成套设备技术转让和合作制造”合同,联合中国林业机械公司下属制造企业,计划10年合作制造10套刨花板生产线,加快了国产化刨花板生产线装备制造的进程。截止到1990年,我国刨花板产量已达44万m3,初步奠定了我国刨花板工业发展的基础。

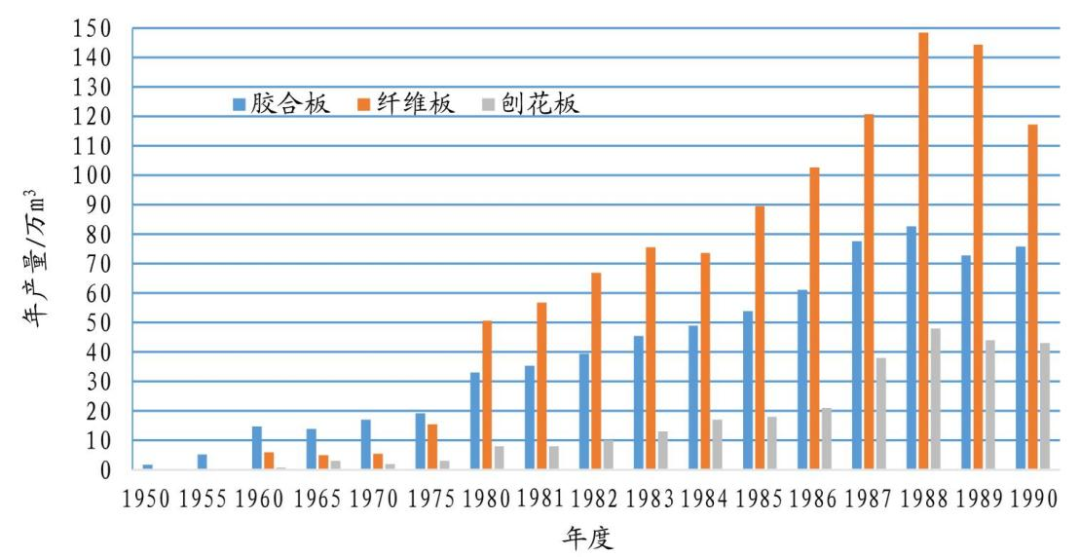

我国纤维板工业起步比刨花板稍晚,20世纪50年代末期才开始[4,10-11]。1957年从瑞典引进了年产1.8万m3湿法硬质纤维板成套设备(1964年正式投产),1959年,又从波兰引进了4套年产1.5万m3湿法硬质纤维板设备,从此拉开了我国纤维板工业发展的序幕。1965年我国自行研制的年产2 000 m3湿法硬质纤维板生产线在上海木材一厂建成投产,1965年前后,年产7 000 m3湿法硬质纤维板和年产5 000 m3软质纤维板定型生产线也相继投产。1966—1976文革期间我国纤维板工业虽有发展,但相当缓慢,10年时间纤维板年产量仅增加10万m3。70年代末至80年代初,我国开始了干法中密度纤维板和半干法硬质纤维板生产技术研发,1982年我国自行设计制造的第一条中密度纤维板生产线在湖南株洲市木材公司通过部级鉴定。1983年福州人造板厂从美国华盛顿铁工厂(Washington Iron Works)引进我国第一套年产5.0万m3中密度纤维板生产线开始试产,其后我国又从瑞典和联邦德国引进了多条先进的中密度纤维板生产线。与此同时,人造板机械制造厂和科研设计部门及大专院校协力研发中密度纤维板生产技术和设备,并迅速在国内进行推广[12-14]。截止到1988年,我国纤维板产量已经超过了148万m3,是1959年的127.6倍,为1949—1990年我国人造板工业发展最快的一个板种,见图2。

图2 1950—1990年我国三大板(胶合板、纤维板、刨花板)年产量对比

除了上述三大人造板品种以外,这个时期我国还有少量的细木工板、竹材胶合板、水泥刨花板以及稻壳板、蔗渣板、棉秆板等其他人造板生产,1990年全国人造板产量为245万m3。在此期间,我国建成了一批专门生产人造板装备的机械制造厂,主要有上海人造板机器厂、昆明人造板机器厂、西北人造板机器厂、苏州林业机械厂、镇江林业机械厂、信阳木工机械厂、哈尔滨林业机械厂、江西第三机床厂、牡丹江木工机械厂等机械制造企业,形成了相对比较完善的产业链,至此我国人造板工业体系基本建成,并有了初步的发展,这个阶段我国人造板产量年均增长量仅为3.5万m3。

1.2 人造板工业2.0时代:产业快速发展期(1991—2008)

20世纪90年代,随着我国经济体制由计划经济体制向社会主义市场经济体制过渡和转型,国民经济发展走上了快车道,人民生活水平不断提高,住宅装修和家具业开始火爆,社会对人造板需求量急剧增加,外资企业大量进入中国,民营企业异军突起,我国人造板工业进入快速发展时期,1991—2008年间,人造板产量年均增长507万m3。

这个时期我国胶合板、纤维板和刨花板产业都得到了长足的发展,尤其是胶合板和纤维板发展势头都十分迅猛。2003年我国人造板产量突破4 550万m3,首次超越了美国,一跃成为了世界人造板生产第一大国。

1991年我国胶合板产量突破100万m3,1992年产量超过纤维板,达到了156万m3,是这个时期我国人造板工业发展最快的一个板种。根据1995年第三次全国工业普查资料森林工业卷统计,当时全国共有胶合板企业2 069家,胶合板总产量759.26万m3。为适应胶合板工业的快速发展,我国胶合板装备的研发和制造水平也不断提高,针对我国小径级速生材资源丰富和劳动力成本低廉的国情,开发出了无卡轴旋切机、简易剪板机、四辊筒涂胶机、冷压机和多层热压机,国产设备价格与进口设备相比优势凸显。胶合板产业开始细分,在意杨和桉树资源丰富的地区出现了一大批专门旋切和销售单板的工厂,湿单板干燥也由人工干燥转为自然晾晒。许多新建胶合板厂省却了单板旋切制备工段,芯板和表板直接采取外购的方式,同时也省略了单板横拼整张化的工序。产业门槛一路走低,新上马胶合板工厂如雨后春笋般涌现,有许多甚至是“土法上马”的家庭作坊式企业。到2005年,全国经工商注册的胶合板生产企业已超过6 000家,但绝大多数都是规模较小的工厂,90%以上的胶合板企业年生产能力在1.0万m3以下,产品主要以建筑模板和包装箱板为主。我国胶合板主要生产基地也逐渐由上海、东北、北京、天津、青岛等地向速生丰产林产地和沿海城市转移,新的胶合板生产集聚区主要分布在河北邢台和文安、山东临沂与菏泽、江苏泗阳和邳州、浙江嘉善、福建漳州、广西南宁等地[5]。这个时期,我国胶合板工业在产量快速增加的同时,制造工艺和技术却在 “开倒车”,产品质量和价格也在急剧下滑,市场开始进入恶性竞争的阶段。由于木材资源、生产成本等诸多方面的因素,国有胶合板企业和合资企业在产品价格上逐渐失去优势,经济效益下滑甚至亏损,上海、东北、北京、天津、青岛等地老国有胶合板厂纷纷倒闭和停产,即使如此,我国胶合板产量仍呈现波浪式快速上升态势。

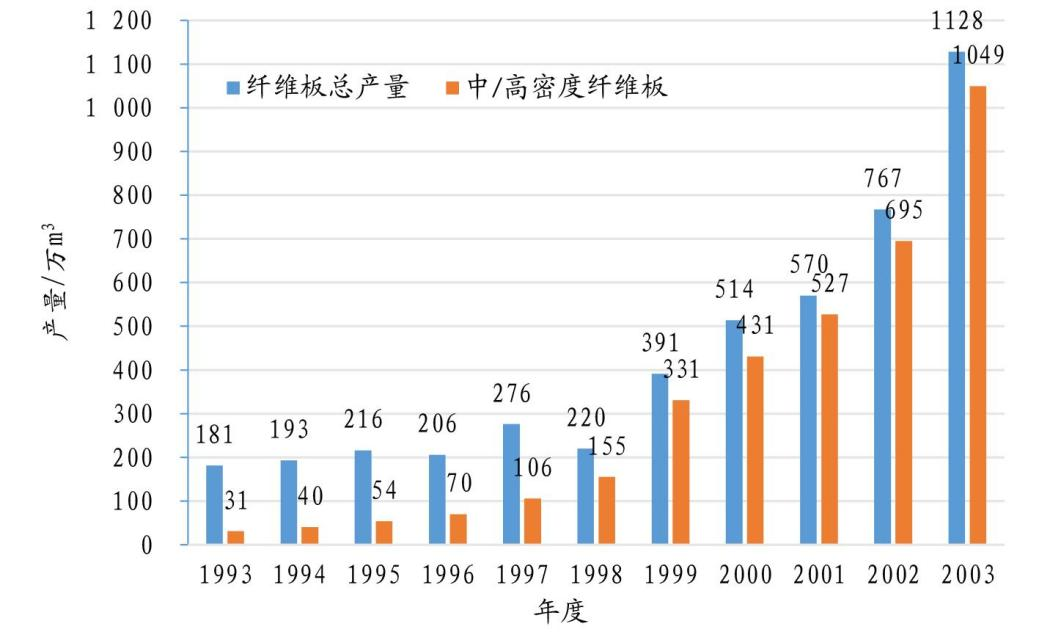

进入20世纪90年代以后,我国纤维板工业也呈现了快速发展的态势,尤其是1998年以后出现了“井喷式”发展,产量增长速度曾一度超过了胶合板,从1991年的117.4万m3,增长到2008年的2 906.6万m3,年均增量约164万m3。其中,带动我国纤维板工业快速发展的当属中密度纤维板产品。80年代末干法中密度纤维板产品逐渐被我国市场所认识和接受,因其材质细腻、强度和尺寸稳定性好,铣削、贴面等二次加工性能优良、厚度范围大,深受人们的青睐。90年代中期又开始生产高密度纤维板,中/高密度纤维板在家具、地板、装修、音响等领域迅速得到了广泛的应用,产品售价是当时刨花板产品的1.5~2.0倍。中/高密度纤维板项目的高利润率和投资回报率,吸引了大量资金流入了纤维板工业,1993年开始在全国掀起了一股中密度纤维板投资热潮,各地纷纷上马中/高密度纤维板生产线,一度出现了“中央和地方一起上,林业部门和其他部门一起上,大、中、小项目一起上,进口、国产装备一起上,中外合资、国有、乡镇企业一起上”的混乱局面[15-16],这种“一哄而上”的现象还曾一度引起了业界的高度关注和担忧[17-18]。在1993年以前,我国仅有9条中密度纤维板生产线,且主要是年产1.5万~3.0万m3的多层压机生产线。而到了2008年,我国中密度纤维板生产线猛增至661条,其中连续平压生产线35条、连续辊压生产线25条[19]。

这个时期“中纤板热潮”也带动了我国纤维板生产装备制造业的高速发展,涌现了四川东华机械厂、沈阳重型机器厂、上海人造板机器厂、西北人造板机器厂、苏州新协力机电有限公司、信阳木工机械厂、上海捷成白鹤木工机械有限公司、常熟林业机械厂、苏福马股份有限公司、哈尔滨东大林业技术装备有限公司等中密度纤维板设备制造企业,国产设备单线年生产能力从最初的0.5万m3、1万m3、1.5万m3、3万m3,逐渐提高到5万m3、8万m3,甚至达到10万m3[4]。国产大型削片机和热磨机不断实现突破,我国中密度纤维板装备技术和生产工艺水平都有了长足的进步。

在干法中密度纤维板异军突起的同时,湿法硬质纤维板则经历了“由盛转衰”的过程。由于湿法纤维板生产中不可避免产生大量有机废水,废水处理投资大,绝大多数湿法纤维板企业无力解决废水处理问题,无序排放造成了严重的环境污染,随着国家环境保护力度不断加大,越来越多的企业被迫停产或关闭,湿法纤维板产量占我国纤维板总产量的比例由1993年的82.9%,下降至2003年的7%,见图3。

图3 1993—2003年度我国中/高密度纤维板产量与纤维板总产量比较[20]

这个时期,我国刨花板工业的发展速度相较于纤维板工业虽略显缓慢,经历了先上升后下降再上升的曲折过程。1991年全国刨花板产量为61万m3,1995年增加到了435万m3。1996—2002年期间,由于我国大部分刨花板企业规模偏小,普遍存在设备老化、产品质量差等问题,加之市场受到中密度纤维板产品的冲击影响,刨花板产量不升反降,曾一度出现了萎缩现象。随着我国城镇化进程加快,以及板式家具出口增加,市场对刨花板的需求量激增,极大地拉动了我国刨花板工业的发展。2003年开始刨花板产量再度大幅度上升,2008年产量突破了1 000万m3大关,到达了1 142万m3。进入21世纪以后,我国刨花板工业的装备水平和工艺技术水平都有了很大提升,产品质量有一定的改善。1995年之前,我国刨花板生产线年生产能力多为0.5万~3.0万m3,1996年黑龙江森工总局东方红林业局从德国辛北尔康普(Siempelkamp)引进年产10万m3多层压机的刨花板生产线投产,开启了我国刨花板工业规模化进程。2004年亚洲创建集团公司引进德国迪芬巴赫(Dieffenbacher)公司主机设备在广东惠州建成了一条年产20万m3连续平压刨花板生产线,2006年大亚木业引进德国迪芬巴赫公司设备在福建三明建成一条年产45万m3连续平压刨花板生产线,为当时亚洲规模最大的刨花板生产线[7]。这个阶段我国刨花板企业规模大、中、小型并存,以小型企业居多,甚至还有一些手工作坊式企业。资料显示[21],2008年我国刨花板生产线有500多条,年总生产能力1 200万m3左右。其中,年生产能力1.0万m3以下的生产线有400多条,占全部生产线数量的75%以上,年生产能力在5.0万m3以上的生产线仅有59条。

除了普通刨花板以外,这个时期定向刨花板和非木质刨花板也有了一定的发展。1990年从德国辛北尔康普(Siempelkamp)公司引进的我国第一条年产1.0万m3的定向刨花板生产线在南京木器厂建成,1992年江西赣州第二木材厂从德国比松(BISON)公司引进了一条年产1.68万m3的定向刨花板生产线。1995年由南京林业大学、上海人造板机器厂、镇江林业机械厂联合研制攻关的第一条国产定向刨花板生产线在福建建瓯木材厂建成(设计年生产能力为1.0万m3),之后又在徐州贾汪和广东封开分别建设了年产1.5万m3和1.6万m3的国产定向刨花板生产线,其中徐州定向结构板厂的定向刨花板生产线设计为柔性生产线,即可生产普通定向刨花板,又可生产表面细化的定向刨花板产品。2008年山东鲁丽集团在寿光建成一条年产1.5万m3的国产定向刨花板生产线,主要设备由沈阳重型机器厂提供,原料采用废单板。截止到2008年底,我国共建成并正常运转的定向刨花板生产线7条,年设计生产能力约8.9万m3[22]。由于生产线规模小、装备技术水平低、产品定位不准,在国内始终没有打开市场,致使大部分定向刨花板生产企业停产或转产普通刨花板。

同期,我国积极推进非木质刨花板的研发和生产,原料主要有亚麻屑、棉秆、高粱秆、麦秸和稻草。至20世纪90年代中期,我国已建成亚麻屑板、棉秆板、麦秸板和稻草板等非木质刨花板生产线近100条,但生产线规模普通较小,总生产能力约为50万t[4]。

1.3 人造板工业3.0时代:产业高速发展期(2009—2020)

我国《国民经济和社会发展第十个五年计划纲要(2001—2005)》明确提出“实施城镇化战略”,开启了我国快速城镇化进程,2004年我国房地产业进入快速发展时期,房地产投资迅猛增加。2008年下半年,为了抵御国际金融危机冲击,中央提出“增投资、扩内需、保增长”,通过宏观经济调控政策鼓励房地产业发展[23]。与此同时,国家进一步加大基础设施建设投资力度。房地产业、建筑装修业、家具业的巨大需求,为我国人造板工业的大发展注入了强劲动力。由图1可以看出,从2009年开始我国人造板工业进入了高速发展时期。我国人造板产量从2008年的9 410万m3,猛增到2020年的31 101万m3,年均增长量达1 087.6万m3,胶合板、纤维板和刨花板产量均有较大幅度的增加,见图4。

图4 2009—2022年度我国“三大板”年产量比较

这个时期胶合板产业发展异常迅猛,带动了我国人造板产业的高速发展。从2008年的3 505万m3增加到2020年的19 801万m3,12年间增加了4.65倍,年均增量达到了1 358万m3。受环保、资源、劳动力成本等因素影响,以及行业供给侧改革推进力度持续加大,胶合板产业优化进一步加快,企业平均生产规模不断提高。截止到2020年底,全国注销、吊销或停产胶合板类产品生产企业17 500多家,当年保有胶合板类生产企业15 200余家,企业年均生产能力约为1.7万m3[24]。我国胶合板产业继续向资源丰富和物流发达的地区转移和集聚,逐渐形成了山东临沂、广西贵港、江苏苏北地区(徐州和宿迁)3大胶合板主要生产基地。产品主要包括包装用胶合板、家具制作及装饰装修用胶合板、混凝土模板用胶合板、实木复合地板用胶合板、集装箱底板用胶合板以及少量的单板层积材及特种胶合板。

2009—2016年,我国纤维板工业虽依然呈现一定的发展态势,但增速明显放缓,年均增速为11.3%。2016年产量达到峰值6 651万m3,2017年纤维板产量有所下降后趋平稳,2020年我国纤维板产量为6 226万m3。在行业供给侧改革的大背景下,我国纤维板工业也在悄然发生着变化,产业水平进步加快,小型企业或装备落后企业快速消失、产业装备技术和产品质量不断提升,生产线规模持续扩大,企业集团化特征显现。截止到2020年底,全国关停、拆除或停产纤维板生产线累计781条,淘汰落后生产能力约3 316万m3/年。同年,全国保有纤维板生产线454条,其中连续平压生产线136条,单线平均年生产能力达到了11.4万m3。纤维板企业主要集中在山东、河北、广西、江苏、广东、安徽等省区。产品主要包括家具制作及装修用纤维板、地板基材用纤维板、复合门制作用纤维板、包装用纤维板等主要产品。

刨花板装备和胶黏剂技术的发展,使我国刨花板产品质量不断改善,进一步得到了家具和室内装修行业的认可,基于其密度和成本优势,在家具制造领域越来越多地替代中密度纤维板。2009—2020年,我国刨花板产量总体呈阶梯式上升趋势。2011年产量突破2 000万m3后,至2015年期间我国刨花板产量基本保持稳定,2016年又一次发力,年产量突破2 500万m3,较2015年增长31%。2016—2020年5年间我国刨花板产量保持稳中有升的发展态势,2020年产量突破3 000万m3大关,是2008年总产量的2.63倍,12年间平均年增量为155万m3。截止到2020年底,全国关停、拆除或停产刨花板生产线累计1 123条,淘汰落后生产能力约2 772万m3/年。同年,全国保有刨花板生产线348条,其中木质刨花板生产线293条,非木质刨花板生产线29条,定向刨花板生产线增至26条。348条刨花板生产线中有73条连续平压生产线,单线平均生产能力提高到10.06万m3/年[24]。

这个时期定向刨花板在我国的发展尤其引人注目。自1990年国内建成第一条定向刨花板生产线,到2009年近20年的时间里我国定向刨花板工业发展基本处于停滞状态。2010年湖北宝源木业有限公司在荆门建成一条年产22万m3连续平压定向刨花板生产线,开启了我国定向刨花板发展的新纪元,是一个具有重要意义的里程碑。2015年由德国迪芬巴赫公司和寿光市鲁丽木业股份有限公司合作,实现了年产30万m3细表面定向刨花板产品的工业化生产[25-26]。2015年4月康欣新材料科技股份有限公司年产22万m3高强度定向结构板(用于集装箱底板)生产线在汉川建成投产,从此我国定向刨花板开启了高速发展模式。到2020年底,全国共有定向刨花板生产线26条,合计年生产能力416万m3,是2008年的46.7倍,而且发展热度持续高涨。

伴随着我国人造板工业的高速发展,设备创新和工艺创新步伐加快,产学研合作更加紧密,创新产品不断涌现,人造板生产技术水平也有了明显的提升。主要表现在3个方面:第一是人造板生产装备水平进步明显。上海人造板机器厂有限公司从2000年起着手开始研发双钢带连续平压热压机,2006年6月完成了我国第一台连续平压热压机的厂内安装调试,结束了我国不能生产连续平压热压机的历史。2008年敦化市亚联机械制造有限公司研发成功4英尺DBP双钢带连续平压热压机,2009年起开始国内推广。国产连续平压热压机迅速在新建的大规模刨花板、中/高密度纤维板和定向刨花板生产线上得到应用[27-28]。另外,板坯含水率、密度监测以及毛板厚度监测等在线监测装置的普遍应用显著提高了产品质量。在胶合板领域数控无卡轴单板旋切生产线、国产化单板横拼和纵接等单板整张化装备得以开发并广泛应用。第二是人造板生产用胶黏剂技术发展迅速,人造板甲醛释放量、挥发性有机化合物(VOCs)释放量等性能指标进一步得到改善。脲醛树脂胶是人造板工业应用最广泛的胶种,通过改进制胶工艺结合改性技术,在提高脲醛树脂胶黏剂的耐水性的同时,游离甲醛含量大幅下降,已可满足E0级人造板产品的生产。无醛胶黏剂越来越多地应用于人造板生产,科研人员对大豆蛋白进行各种改性,克服了其预压性和耐水性差、易霉变等问题,广泛应用于胶合板生产。异氰酸酯(MDI)胶黏剂在克服了其粘板问题后,迅速在我国刨花板和纤维板生产线上应用。此外,热塑性树脂胶黏剂、淀粉基胶黏剂以及木质素基胶黏剂也陆续应用于人造板生产[29-31]。截止到2020年底,我国无醛人造板产量约为435万m3,其中无醛刨花板类产品约为250万m3、无醛胶合板类产品约为125万m3、无醛纤维板类产品约为60万m3[32]。第三是我国人造板企业自主创新能力增强。厚度1.0 mm连续平压超薄纤维板生产工艺取得了世界性突破;细表面定向刨花板(F-OSB)、超强刨花板(SSPB)、刨花复合胶合板等新产品的研制成功填补了国际空白。

1.4 人造板工业4.0时代:产业高质量发展期(2021至今)

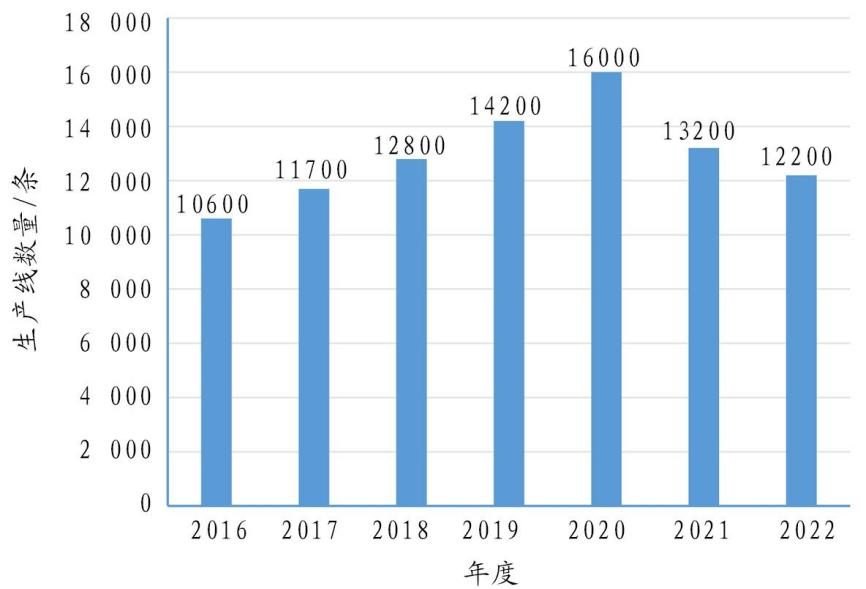

2020年新冠病毒疫情在全球爆发并蔓延,给全球经济和贸易带来重大而深远的影响。2021年以来,我国经济增速放缓,房地产业开工率下滑,人造板市场需求回落,导致我国人造板产业竞争加剧。良性的市场竞争,将有利于推动产业技术的进步和产品质量的提高。笔者认为,2021年开始我国人造板工业进入了高质量发展时期。资料显示,自2021年起我国人造板生产能力总体呈现回落趋势,落后产能淘汰加快,截止到2022年底全国保有人造板生产企业12 200家(见图5),相较于2020年大幅下降23.75%[33-34]。在总产能下降的同时,生产线单线产能规模和技术水平却在快速提升,一批大型人造板企业或企业集团、创新型优质企业不断涌现,成为了我国人造板工业的主力军。与此同时。在政府倡导和推动下,产业链上下游协同发展的新型木业园区建设成为我国人造板工业高质量发展新模式,产业集中度和集约化生产水平进一步提高。

图5 2016—2022年度我国人造板生产线数量[34]

我国人造板工业进入高质量发展时期,科技创新和绿色低碳发展将成为其发展的主旋律,数字化、信息化、智能化、绿色化是产业转型升级的大方向。新技术新装备的研发和更新将有力助推我国人造板工业高质量发展。更薄更快的仿生无醛胶超薄纤维板连续平压生产线建成投产,展现出我国连续平压装备技术进一步走向成熟;首条连续平压无醛胶合板生产线顺利出板,标志着我国胶合板工业开启了连续化生产时代,我国正在从一个人造板制造大国阔步向制造强国迈进。

2 未来展望

站在新的历史时期,展望我国人造板工业未来,笔者认为既有挑战又充满了机遇。未来一段时期的挑战主要来自两个方面:1)地缘政治冲突频发,俄乌冲突、巴以战争加剧了国际环境动荡,新冠疫情影响尚未消除,全球经济复苏乏力,大国博弈竞争加剧,国际贸易面临冲击。2)受国际大环境影响,我国经济增速放缓,企业投资更加审慎。经过20多年的城镇化进程,我国的城镇化率已从2000年的36.2%提高到2022年的65.2%,城市商品房建设和装修对人造板产业的拉动效应逐渐减弱。在面临上述挑战的同时,我国人造板工业也存在许多新发展机遇。作为拥有14亿人口的大国,国内人造板市场需求潜力仍然巨大。2022年11月工信部等四部委联合印发了《建材行业碳达峰实施方案》、2023年7月商务部等13部门联合印发了《关于促进家居消费若干措施的通知》等一系列鼓励经济发展政策出台,无疑给产业发展带来利好。此外,乡村振兴战略和“双碳”战略的深入推进,都将给我国人造板工业带来新的发展机遇。

党的二十大报告提出,要加快推进中国式现代化,加快建设制造强国和质量强国,给我国人造板工业发展指明了方向。未来我国人造板工业应坚持走高质量发展之路,坚持绿色循环低碳发展,进一步加强政产学研用协同,实施创新驱动战略,加强多学科交叉的企业科技人才队伍建设,加强企业品牌建设,加快推进产业数字化转型和智能化升级,为我国人造板工业早日实现制造强国奠定坚实基础。

参考文献:略

引文格式:梅长彤. 中国人造板工业的发展历程与未来展望[J]. 中国人造板, 2024, 31(3): 29-38.

中国人造板工业的发展历程与未来展望

梅长彤

南京林业大学材料科学与工程学院,南京 210037